Digital Twin of Injection Molding (DIM)

Entwicklung eines auf einem digitalen Zwilling basierenden Assistenzsystems zur Prozessoptimierung des Spritzgießprozesses.

Projektdetails

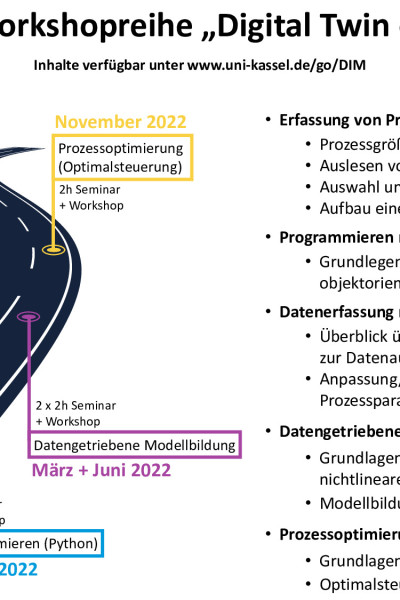

Allein durch Prozessinnovationen, wie neue Kommunikations- und Vernetzungsmöglichkeiten von Maschinen in der kunststoffverarbeitenden Industrie ergab sich bspw. im Jahr 2018 eine Kostensenkung von 2,3 % im Vergleich zum Vorjahr. Durch Kommunikationsschnittstellen wie OPC-UA, lassen sich unter anderem Maschinen- und Prozessgrößen hochaufgelöst aufzeichnen. Diese Daten können zu einer besseren Qualitätsüberwachung genutzt werden, was zu weiteren Kostensenkungen beitragen kann. Derzeit in Spritzgießmaschinen implementierte Regelungskonzepte regeln lediglich Maschinen- und Prozessgrößen, die mit den Bauteileigenschaften korrelieren. Eine echte Regelung der Bauteileigenschaften erfordert zum einen eine Inline-Messung der entsprechenden Qualitätsgrößen, als auch dynamische Prozessmodelle der gesamten Wirkungskette. Die dynamischen Modelle, d.h. der digitale Zwilling, kann dann zur modellbasierten Regelung oder Steuerung verwendet werden. Das Ziel des Projektes DIM ist es, Wettbewerbsvorteile für KMU zu generieren, indem diese in die Lage versetzt werden, Digitale Zwillinge ihrer Produktionsanlagen zu bilden und diese zur Optimierung des Produktionsprozesses einzusetzen. Zur Erreichung dieses Ziels sollen Methoden und Algorithmen zur Aufzeichnung hochaufgelöster Prozessparameter, zur Erfassung von Qualitätsgrößen im Prozesstakt, zur datengetriebenen Modellbildung des Digitalen Zwillings, sowie zur Optimierung des Produktionsprozesses auf Basis dieses Zwillings entwickelt werden. Das bei dieser Methodenentwicklung generierte Wissen wird durch einen bedarfsgerechten Wissens- und Technologietransfer in Form von Workshops und Leitfäden, Unternehmen zur Verfügung gestellt, sodass diese dazu befähigt werden, die Entwicklung solcher Systeme in Zukunft eigenständig durchführen zu können.

Die im Rahmen des Projekts entwickelten Methoden der Prozessdatenaufzeichnung sind zwar auf die institutseigene Spritzgießmaschine maßgeschneidert, lassen sich aber aufgrund der Verwendung herstellerunabhängiger Kommunikationsschnittstellen und Softwaretools auf andere Anlagen übertragen. Auch die dem Digitalen Zwilling zugrunde liegenden Machine Learning Modelle lassen sich auf Spritzgießprozesse mit unterschiedlichen Werkstoffen und Bauteilgeometrien übertragen. Die technischen Enwicklungen, die für die Erstellung eines Digitalen Zwillings notwendig sind, sollen im Laufe des Projektes am Beispiel einer Demonstratoranlage durchgeführt und detailiert im Form von Leitfäden dokumentiert werden. Mit Hilfe dieser Leitfäden und der kostenlos angebotenen Workshops, sollen Unternehmen (insbesondere KMU) eigenständig Digitale Zwillinge ihrer Produktionsanlagen entwickeln können.

Das Fachgebiet Mess- und Regelungstechnik unter der Leitung von Prof. Dr. Ing. A. Kroll erforscht und entwickelt im Bereich der Regelungstechnik Methoden, um den Prozess der nichtlinearen Systemidentifikation mit Computational-Intelligence-(CI-)Methoden sowie konventionellen statistischen und numerischen Methoden idealerweise vollautomatisch durchführen zu können („Modell auf Knopfdruck“). Im Bereich der Messtechnik liegt der Schwerpunkt auf der Erforschung und Entwicklung von Methoden zur (teil-)automatisierten Untersuchung von Objekten und Infrastruktureinrichtungen mit Fernmessverfahren. Hierzu zählen Problemstellungen wie die thermographische Kartierung von Produktionseinrichtungen oder die Detektion und Ortung von Gasleckagen in Industrieanlagen aus sicherer Entfernung mit Hilfe optischer Fernmesssysteme. Das Fachgebiet Kunststofftechnik unter der Leitung von Prof. Dr. Ing. H. P. Heim vereint die Forschungsschwerpunkte Werkstofftechnik und Kunststoffprozesstechnik. Eine ganzheitliche Betrachtungsweise steht hierbei im Vordergrund. Betrachtet werden sowohl grundlagenorientierte als auch anwendungsbezogene Aufgabenstellungen. Forschungsziele sind die Aufklärung der Zusammenhänge zwischen Mikrostrukturen und Eigenschaften von Polymerwerkstoffen, Verbundwerkstoffen mit polymerer Matrix sowie Werkstoffverbunden unter besonderer Berücksichtigung der Auswirkungen von Fertigungsverfahren.

Gefördert durch

- Digitale Technologie

Digitaler Zwilling Künstliche Intelligenz (KI / AI)

- Anwendungsbereich

Industrie 4.0 Wissenstransfer

- Eingesetzte digitale Verfahren, Technik, Software und Methoden

Maschinelles Lernen Optimalsteuerung Systemidentifikation Design of Experiments (DoE)

- Landkreis, kreisfreie Stadt

Kassel

- Förderprogramm

- EFRE - Europäischer Fonds für regionale Entwicklung

- Fördersumme

- 494.673,00 €

- Förderzeitraum

- 15. Okt. 2020 - 31. Dez. 2022

- Status

- abgeschlossen

Antragsteller

Universität Kassel

Mönchebergstr. 19

34125 Kassel

Ansprechpartner

Herr Alexander Rehmer

Universität Kassel

Mönchebergstr. 7

34125 Kassel