ImpSpin

Entwicklung einer durchgängigen, digitalen Datenwertschöpfungskette von Datenerfassung bis zum Geschäftsmodell.

Projektdetails

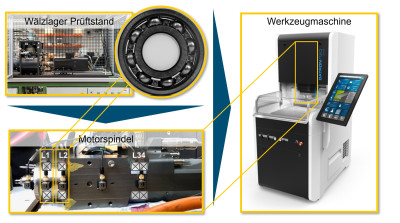

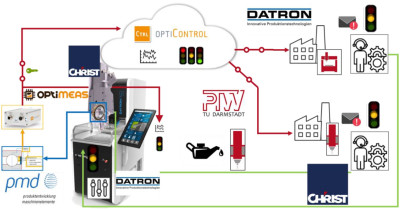

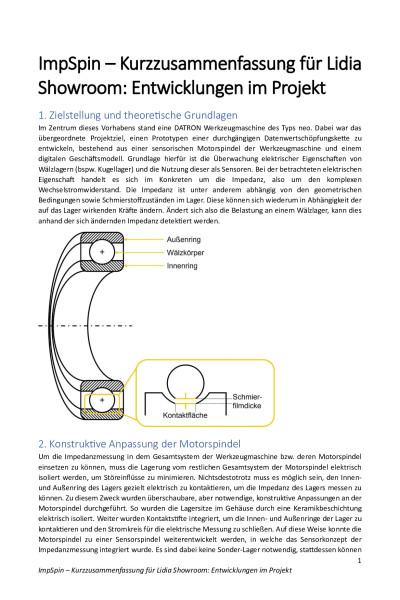

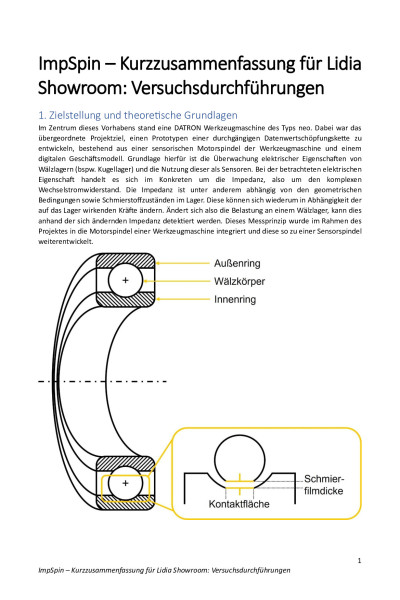

Im Rahmen des Vorgehens ist ein Prototyp einer durchgängigen, digitalen Datenwertschöpfungskette von Datenerfassung bis zum Geschäftsmodell zu entwickeln. Die Datenwertschöpfungskette beginnt bei einem innovativen Konzept zur Erfassung der Betriebsgrößen einer Werkzeugspindel. Durch die Nutzbarmachung der elektrischen Eigenschaften der Kugellager können Rückschlüsse auf den Betrieb getroffen werden. Über eine geeignete IT Infrastruktur werden die so gewonnen Daten dann weiterverarbeitet und ausgewertet. Das gewonnene Wissen wird in innovativen, digitalen Geschäftsmodellen genutzt, so sind beispielsweise belastungsbasierte Bezahlmodelle wie Pay-Per-Stress als Innovation ggü. Pay-Per-Use vorstellbar.

Mit der Entwicklung der durchgängigen Datenwertschöpfungskette werden Beteiligungsmöglichkeiten für alle Akteure – insbesondere KMU – an neuen digitalen Marktplätzen und innovativen Service-Modellen geschaffen. Dies kann dadurch erzielt werden, dass mit der Motorspindel als zentrale Komponente für die elektrisch-mechanische Energiewandlung für die Zerspanoperation mit Sensorik ausgestattet wird, die wirtschaftlich integriert werden kann und gleichzeitig qualitativ hochwertige Daten liefert. Die generierten Daten werden in das parallel entwickelte digitale Ökosystem gespeist, das es mit einem Fokus auf Datensicherheit allen Stakeholdern ermöglicht vom Kauf und Verkauf der Daten zu profitieren. Mögliche Anwendungsfälle sind ein Maschinenleasing, wobei das Abrechnungsmodell verschleißabhängig gestaltet werden kann.

Das Projektteam setzt sich aus 2 KMU’s, 2 Instituten der TU Darmstadt und dem assoziierten Partner DATRON zusammen. Das KMU optiMEAS ist im Projekt für die Entwicklung der Hardware und Software sowie die Entwicklung der Cloud verantwortlich. Sein Know-How hat optiMEAS in der Entwicklung von Elektroniksystemen zur Zustandsüberwachung in der Anlagen- und Automatisierungstechnik. Das KMU CHRIST ist ein Hersteller von Motorspindeln für Werkzeugmaschinen der Firma DATRON und weist langjährige Erfahrung in der Neu- und Weiterentwicklung von Motorspindeln auf. Das Fachgebiet pmd besitzt einen Forschungszweig, der sich mit der Technologie der Messung und Auswertung der elektrischen Impedanz von Wälzlagern auseinandersetzt und das Fachgebiet PTW weist langjährige Forschung mit Werkzeugmaschinen und der Entwicklung von Geschäftsmodellen in der Produktion auf.

Showroom

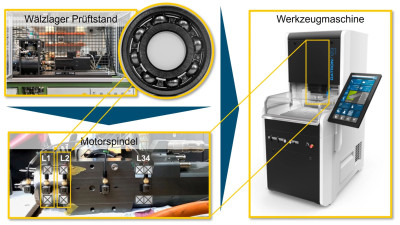

Im Rahmen des Projektes ImpSpin wurde die Motorspindel einer Werkzeugmaschine so modifiziert, dass die elektrischen Eigenschaften der Kugellager während des Betriebs überwacht werden können. In mehreren Versuchsreihen wurde nachgewiesen, dass sich die elektrischen Eigenschaften der Kugellager in Abhängigkeit der Betriebsbedingungen verändern. Dieser Zusammenhang ist nutzbar, um die modifizierte Motorspindel als Sensor zu nutzen. Insbesondere können die beim Bohren auf die Spindel wirkenden Kräfte überwacht werden.

Darüber hinaus wurde eine entsprechende Messelektronik entwickelt, welche die Messdaten für eine weitere Verarbeitung in die Cloud überführt. Für eine wirtschaftliche Nutzbarkeit der Ergebnisse wurde ein durchgängiges, digitales Geschäftsmodell erarbeitet, welche auf den neuen, technischen Möglichkeiten aufbaut und verschiedene Interessensgruppen berücksichtigt.

Die Zusammenarbeit zwischen den Verbundpartnern war außerordentlich fruchtbar und hat den Grundstein weiterer, potentieller Kooperationen gelegt.

Das Vorhaben „ImpSpin“ wird von Mitteln des Landes Hessen unterstützt.

Gefördert durch

- Digitale Technologie

Cloud Computing Internet of Things (IoT)

- Anwendungsbereich

Cloud Services Industrie 4.0 Wirtschaft 4.0

- Eingesetzte digitale Verfahren, Technik, Software und Methoden

Microservices Streaming Analytics Batch Analytics Datenbanken Smarte Datenwirtschaft Edge/Cloud

- Förderprogramm

- Distr@l - Digitale Produktinnovationen (FL 2A)

- Fördersumme

- 493.609,00 €

- Förderzeitraum

- 1. Mai. 2022 - 1. Mai. 2024

- Status

- abgeschlossen

Verbundpartner

CHRIST - Feinmechanik GmbH & Co. KG

An der Alten Bach 2

35428 Langgöns

DATRON AG

In den Gänsäckern 5

64367 Mühltal

optiMEAS Measurement and Automation Systems GmbH

Am Houiller Platz 4 B 5

61381 Friedrichsdorf

Technische Universität Darmstadt

Karolinenplatz 5

64289 Darmstadt

Ansprechpartner

Herr Steffen Puchtler

Technische Universität Darmstadt

Otto-Berndt-Straße 2

64287 Darmstadt